旋盤種類ごとの特徴を知ることで、自社の加工に最適な機械を選択できる

それぞれのメリットとデメリットを知って、最適な導入計画が立られる

旋盤の種類

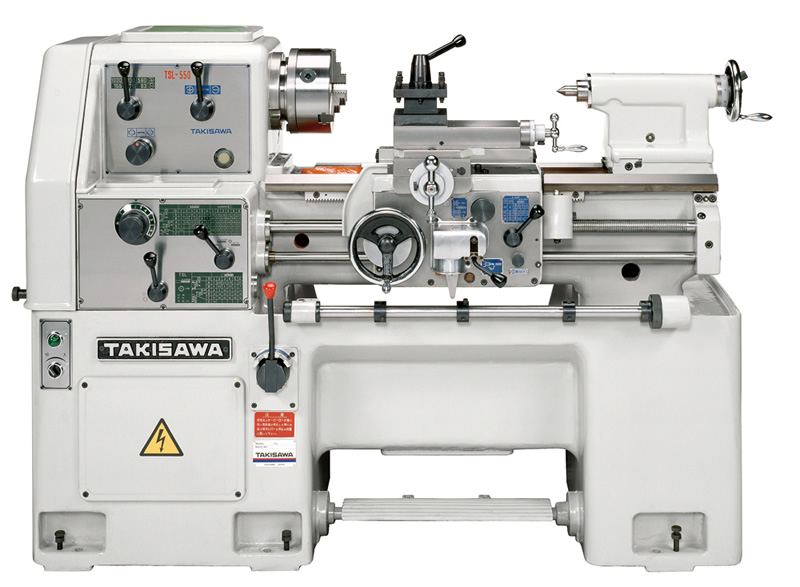

汎用旋盤

単に”旋盤”というときは、汎用旋盤を呼ぶことが多いです。

ひと昔前までは、多数の機械メーカーが生産していたのですが、今や日本メーカーで汎用旋盤を生産しているのは、わずか4社、岡山県の滝澤鉄工所・奈良県/三重県のDMG森精機(ワシノ)・茨城県の池貝・静岡県のサイダ•UMSのみ。

滝澤鉄工所とWASINOがおもな2社でしたが、2015年にWASINOブランドがアマダグループからDMG森精機に事業譲渡されてから、修理サービス対応ができる人員もずいぶん減ってしまい、実質は滝澤鉄工所1社のみという現状です。

⭕️外周削り・内周削り・面削り・ネジ切り・穴あけなど、加工範囲が広い上、プログラム作成することなく、手動ハンドルで操作できるので、多品種少量や一品物加工に向いています。

❌ 反面、プログラム運転ができないため、加工精度の再現性が低い上に、作業者が付きっきりになる必要があるので、量産には不向きです。

[汎用旋盤の機種選定の基準]

昔の呼び方で、”6尺旋盤”とか”8尺旋盤”という機械全体の長さでの呼び方がありましたが、”ベッド上の振り”・”往復台上の振り”、”両センタ間距離”といった加工可能範囲で機種選定することが増えました。

※ベッド上の振り:ベッドに触れずに主軸で支えることのできるワークの最大径のこと。

※往復台上の振り:往復台に触れずに主軸で支えることのできるワークの最大径のこと。

※両センタ間距離:主軸端面と心押台センタ(心押し台を一番後ろにした状態)との距離のこと。

簡易NC旋盤

汎用旋盤の操作性にプログラム運転機能を搭載させた、汎用旋盤とNC旋盤の良いとこ取りの機械です。

汎用旋盤では送り速度や回転数を変えるたびに一旦停止してから、レバーで変更する必要があったのが、NC操作盤上のボリュームで変更できることも、作業員の負担軽減になります。

日本メーカーでは、おもに2社が生産しています。岡山県の滝澤鉄工所と、兵庫県/岐阜県の大日金属工業です。滝澤鉄工所の簡易NC旋盤”TACシリーズ”が有名なことから、簡易NC旋盤は”TAC旋盤”と呼ばれることもあります。

⭕️「ハンドル操作で加工したい!けど、時々は量産ワークもやりたい!」というニーズに応えた旋盤です。汎用旋盤ベースの機械構造で、プログラム運転もできるのはかなり便利です。

❌刃物台は4角タレットなので、一般的なNC旋盤ほどの刃物は搭載できないので、複雑な切削工程はできないです。

[おもな簡易NC旋盤の機種選定の基準]

”ベッド上の振り”と”両センタ間距離”といった加工範囲で機種サイズを選定します。

ベッド上の振り360mm〜2,500mmまでありますし、両センタ間距離が20,000mmといった長尺機種もあります。

正面旋盤

ベッド上の振りが1500mm以上の大径の端面を削る旋盤です。

大きな面盤を持ち、刃物台は主軸に直角方向に広範囲に動くことができます。

外径の大きい端面を切削するので、切削速度を一定に保つための無段階変速装置が標準で備わっています。なので、バイトの半径方向の位置に応じて、自動的に回転数を変える周速一定制御ができる機能を持っていることが多いです。

日本メーカーでは、福岡県の西部ハイテックと岡山県の滝澤鉄工所が生産しています。

⭕️正面旋盤じゃないと加工できない大径短尺ワークを加工するための機械なので、向き不向きではないです。

❌逆に汎用性がないことですかね。笑

[正面旋盤の機種選定の基準]

面板の大きさ:1,000~2,000mmのサイズ展開

心間長:2,300mmまでのサイズ展開

NC装置の有無:サーボモータ駆動での軸制御が必要かどうか

立形旋盤

ワークを水平に回転するテーブル上に取り付けられ、刃物台はクレスレールまたはコラムに沿って駆動します。

重力に逆らわずにワークを保持できるので、大径部品・異形複雑形状のワークに向いています。「あれ?正面旋盤の特徴に似てね?」って思われたと思いますが、ずばりその通りで、最近では正面旋盤の老朽化で立旋盤を新たに置き換えることが増えています。

汎用時代の立形旋盤は、正面旋盤に載せにくいワークを加工するための機械でしたが、立形旋盤の多機能化が進んでおり、ATCを搭載した機種も増えてきています。また、研削ヘッドやフライスヘッドなどの回転工具をつけて、旋盤/マシニングの複合機能をもったターニングセンタに近い機種が増えています。

日本メーカーでは、多くの工作機械メーカーが生産しています。

イメージ的には、小型のインライン向けは量産旋盤メーカー、一般部品加工の中型サイズはメジャーな工作機械メーカー、2,000mm以上の大型ワークは5面加工機メーカーがそれぞれ生産している感じです。

⭕️大径部品/異形複雑形状のワークの加工に対して汎用性が高い

⭕️重力に逆らわないワーク保持ができることで、加工に対しての位相が良い

❌普通旋盤の横型と比較して切粉のハケが悪い。ただ、中型の立形旋盤では刃物台が主軸の下にある機種もあります。

[おもな立形旋盤の機種選定の基準]

テーブル直径:一部メーカーでは、〜8,500mmというサイズ展開

最大加工長(高さ):ツールレイアウトで加工長が短くなってしまうので、少し高めがオススメです。

ツールホルダシャンク形式:そのままです。笑

NC旋盤

主軸回転や刃物台の動作をコンピューター数値制御で指令する旋盤です。量産化・自動化・複雑形状加工に向いています。

NC旋盤を動かすには、プログラムが必要で操作板のキーボードから入力したり、CAMソフトで作成したプログラムをNC装置に転送する必要があります。ただ、各旋盤メーカーのNC装置開発により、加工の基礎知識がなくても、かんたんにプログラム作成ができる対話機能の充実化が進んでいます。

NC旋盤の種類をざっくり3つに分けて解説します。

1スピンドル1タレット旋盤

回転主軸が1つ・刃物台が1つのもっともベーシックなNC旋盤です。一般的にはベッドが斜め構造のスラントベッドですが、重切削力や最大加工径を広く確保する目的でベッドが水平構造のフラットベットというタイプがあります。

対向2スピンドル型NC旋盤

対向するように2つの主軸が備わっている旋盤です。ワークの掴み替えで、ワークの表裏を1工程で加工できるメリットがあります。

平行2スピンドル型NC旋盤

水平するように2つの主軸が並んでいる旋盤です。それぞれの主軸に対してガントリーローダーでワークを搬送しながら加工します。短尺ワークを工程を分割しながら、合計加工時間を最適化しやすいメリットがあります。

このようにスピンドル(主軸)の数とともに、ターレット(刃物台)が増えている傾向があります。これらの複雑な構造でもユーザーが駆使できるように、NC操作画面の使いやすさや、衝突防止チェック機能が充実化されていっています。

日本メーカーでは、多機能性・操作性・専門性といったテーマを持った機種を多くの工作機械メーカーが生産しています。

⭕️コンピュータ数値制御されて駆動するので、加工精度の再現性が高く、量産化に向いている

⭕️対話機能の充実化により、職人的な加工知識がなくても旋盤加工ができる

⭕️周辺機器も一般化されているので、NC旋盤向けのさまざまな付加価値のある周辺機器を選択できる

❌手動ハンドルでの駆動ができないので、単純加工一品物の場合は逆に非効率になる

❌対話機能に依存してしまうと、本質的な加工知識が付きにくい

[おもなNC旋盤の機種選定の基準]

取付けチャックサイズ:シャフトワーク加工なら主軸の貫通穴径・フランジワークなら最大加工径も一緒に確認しましょう

心間長:チャックの厚み・心押し台サイズ・ツールレイアウトで心間長が短くなってしまうので、少し大きめがオススメです。

タレット数:加工時間短縮のために、上下刃物台での同時加工が増えています。

チャック主軸数:ワークの掴み替えをしてワーク両面加工できるように、対向側に主軸を設ける”2スピンドル”が可能

NC自動盤 (スイス式)

バー材の自動供給機能を持ったNC旋盤のことを”自動盤”と呼ぶこともありますが、ここでは、主軸台移動型のクシ刃NC旋盤である”スイス式自動旋盤”をNC自動盤と呼びます。

時計の部品を量産加工するためにできたスイス発祥の旋盤なので、スイス式と呼ぶそうです。

φ38mmまでの小径部品を棒材を金太郎飴の様に切断してから、クシ状(髪の毛を梳かすやつ)に並んだ刃物で形状加工します。

「ガイドブッシュ」と呼ばれるワーク保持部で固定するので、棒材の重さでたわむことなく微細な加工ができます。シャーペンの先端の構造に似てますよね。(私はイメージしやすいのですが、いかがですか?笑)

ガイドブッシュがないタイプの機械もあります。ガイドブッシュレス機ですと、主軸とガイドブッシュの間の残材が出ないメリットがあります。

日本メーカーでは、長野県のシチズンマシナリー・静岡県のスター精密・新潟県のツガミの3社が多くのシェアを持っています。

⭕️バー材の重みによる”たわみ”影響がないので、微細な加工ができる

⭕️クシ刃刃物台の駆動は比較的に早いので、加工能率が早い

❌φ38mm以下の小径ワークにしか対応できない

❌油性クーラントが一般的で、火災防止のクーラント管理が必要

[おもなNC自動盤の機種選定の基準]

バー材の径:主流ラインナップはφ32mmまで

刃物台方向:主軸に対向方向または垂直方向

チャック主軸数:ワークの掴み替えをしてワーク両面加工できるように、対向側に主軸を設ける”2スピンドル”が可能

駆動軸数:刃物台の数、刃物台の駆動方法(ミーリング機能やY軸機能)、主軸の数の合計駆動軸数

ターニングセンタ(複合加工機)

ターニングセンタの定義も曖昧なところがあるのですが、ここでは、マシニング主軸をもった複合旋盤のことをターニングセンタと呼びます。

NC旋盤で加工するワークの約70%は、旋削以外の2次加工が必要と言われています。例えば、フェイス加工・キー溝加工・タップ穴加工のような。

NC旋盤に回転工具機能やY軸制御機能を持たせることで ある程度の工程は応えられるのですが、多くの工具を要するワークでは、マシニングセンタのようにATC方式が必要になることもあります。工程集約や、1チャッキングで完成品まで仕上げるといった現場ニーズに応えられる旋盤です。

日本メーカーでは、御三家メーカー(オークマ・ヤマザキマザック・DMG森精機)を中心に多くの工作機械メーカーが生産しています。立形ターニングセンタは、5面加工機を生産している大型機メーカーが主流です。

⭕️1チャッキングで多くの工程に対応できるので、段替え誤差が生じない

⭕️旋削が多いワークでの工程集約での最適解になり得る

❌NC旋盤にY軸を追加したターニングセンタでは,機械の構造が大きくなってしまう

❌機能そのままに、旋盤とマシニングセンタを足したくらいの価格帯

[おもなターニングセンタの機種選定の基準]

取付けチャックサイズ:シャフトワーク加工なら、主軸の貫通穴径も併せて確認しましょう。

心間長:チャックの厚み・心押し台サイズ・ツールレイアウトで心間長が短くなってしまうので、少し大きめがオススメです。

タレット数:加工時間短縮のために、上下刃物台での同時加工が増えています。

チャック主軸数:ワークの掴み替えをしてワーク両面加工できるように、対向側に主軸を設ける”2スピンドル”が可能。

ツールホルダシャンク形式:複雑形状が多いターニングセンタは、機内干渉領域の配慮がより必要なので、ツール全長を短くしやすい、CAPTOやHSKシャンクがオススメです。

その他の専用旋盤

超精密旋盤

プラスチックレンズの球面やレーザーミラーなどの金型を加工するために、0.1μmの加工精度を安定的に出すための超精密加工用の旋盤です。主軸が空気静圧軸受になっていたり、熱変位がほとんどおきない構造になっているそうです。詳しく分かりません、展示会でしか見たことないので。笑

静岡県の芝浦機械・福岡県の西部電機が生産しています。

単能盤

自動定寸装置付きの旋削専用の旋盤です。1台1工程で、多台数を横並びにして使います。CNC自動盤やCNC旋盤の一般化で、使われることはほとんどなくなりました。

日本メーカーでは、三重県の玉木鐵工所・愛知県の富士精機が生産しています。

ロール旋盤

圧延用ロールの外周削りのための旋盤。

日本メーカーでは、兵庫県/岐阜県の大日金属工業・茨城県の池貝が生産しています。

モジュール型旋盤

各工程と各主軸をそれぞれモジュール化して、それを一連のベッドに組合せる形の旋盤(?)です。

モジュール自体が幅が狭いので、省スペース化にもなり、旋盤だけじゃなく穴あけや洗浄、計測、ホブ加工もできます。製品に合わせて設備レイアウトを変更しやすいことも特徴です。

日本メーカーでは、FUJI、高松機械工業で生産されています。

⭕️様々な工程を省スペースで集約できる

⭕️レイアウト変更が容易

❌特定ワーク加工のための専用ラインになってしまうので、汎用性が乏しい

卓上旋盤

テーブル上に据え置いて、小物部品をささっと作るための旋盤です。「レースセンタ」とも呼ばれます。DIYが好きな人は買うか迷う方がいるのではないでしょうか。個人買いでポチるには迷う価格ですよね。笑

今回取り上げた旋盤は今でも生産されている種類のみで、加えて1社しか生産していない独自の旋盤種類は除いていますが、

きっと自社に合った旋盤選定に参考にしてもらえると思います。

次回は、旋盤の構造についてまとめます。

ではまた!!

コメント