旋盤の構造と役割を覚えることで、いまさら聞けない「旋盤の基本」を学べる

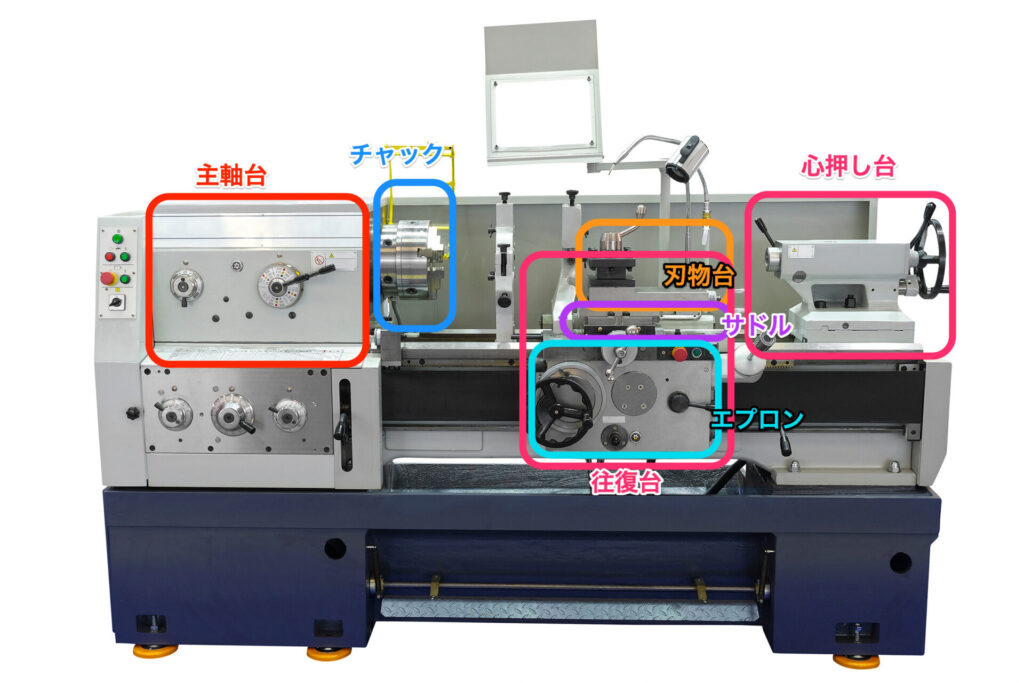

汎用旋盤・簡易CNC旋盤 の構造

普通旋盤と呼ばれることもありますが、汎用旋盤も普通旋盤も同じ機械を指します。

滝澤鉄工所製”TACシリーズ”・大日金属工業製”DLシリーズ”といった簡易NC旋盤も機械構造は汎用旋盤なので、一緒にまとめて、機械構造を学びましょう!

主軸台

軸受を介して主軸を支える台で、必要な回転を主軸に与えるために駆動機構を内蔵している部分です。振動や切削抵抗に負けない強い剛性をもった箱型構造となっています。

主軸の駆動方式には、段車式と歯車式がありますが、現在ではほとんどが歯車式が採用されています。ただ、一部では、無段変速式といった変速機構が採用されている機種もあります。例えば、株式会社サイダ・UMSのVARSECシリーズのような。

主軸は剛性を持たせるために、構造部品の材料にはニッケルクロム鋼のような特殊用途鋼が使用されています。

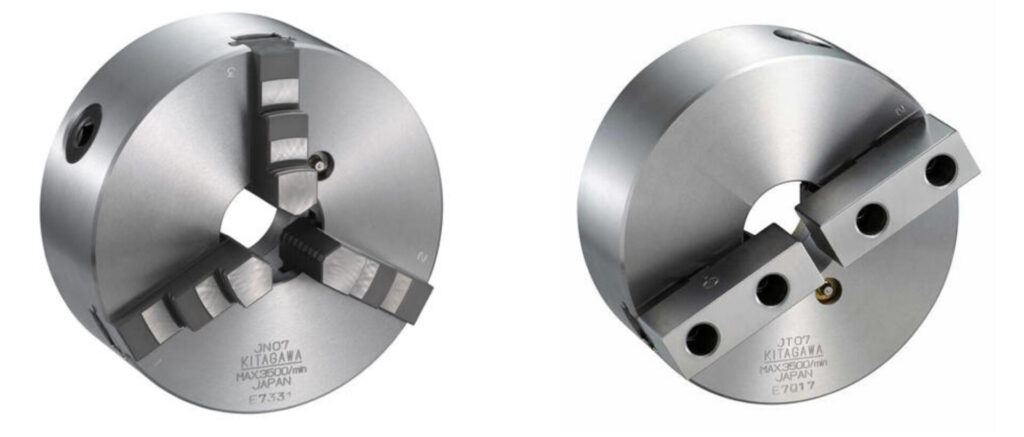

チャック

主軸による回転を保持しているワークに伝える治具です。ワークを保持する方法として、スクロールチャックとインディペンデント(単動)の2つの方式があります。

スクロールチャック

チャック側面の穴に着脱式のハンドルを差し込んで回転させると3つの爪が中心に向かって同時に動きます。これによりワークの固定と位置決めを同時に行うことができます。

3つ爪チャックで多い方式です。

インディペンデント(単動)チャック

単動の名前の通り、各爪の方向を個別に調整できるので、角形状や異形状のワークを保持する場合や、端面の中心以外に穴あけなどの意図から偏心させたい場合に使用します。ただし、それぞれの爪を個別に調整する必要があるので、心出し作業の手間と時間が多くかかります。

4つ爪チャックで多い方式です。

心押し台

心押し台は主軸台の反対側に取り付けられていて、心押し台本体・心押し台座・心押し軸などからなっています。心押し軸先端穴にセンタを取り付けて加工物の一端を支えて、加工時の把握を安定させます。

また、センタの代わりに、ドリル・タップ・リーマなどの穴加工用の工具やダイスを取り付けて、バイト以外の切削加工を行えます。

心押し台の位置は、手動で動かすことが一般的ですが、重量物の大型ワークの場合は、刃物台のサドルに引っ掛けてサドルの駆動力を利用したり、専用の送りネジを取り付けて電動モータにより移動させることもできます。これらは、オプション仕様での対応可否がメーカーによって分かれるので、導入時は用途に合わせて確認しましょう。

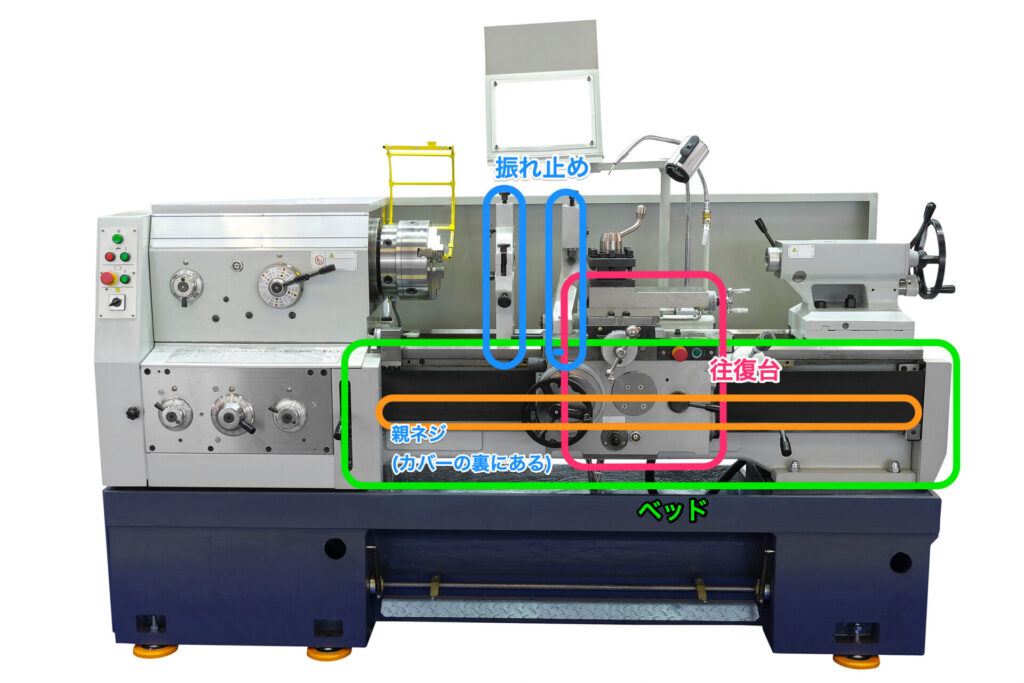

往復台

バイトなどを取り付けた刃物台を縦(ベッド滑り面に平行)、横(ベッド滑り面に直角)に送る役目をします。バイトを取り付ける刃物台とベッドにまたがって摺動するサドル、これらを駆動する装置に内蔵したエプロンと呼ばれる部分からなっています。

サドル (往復台上の構造物)

横送り台の案内面をもっていて、ベッド上の案内面上にまたがって移動する台のことです。

旋盤の加工範囲を表す表現として『サドル上の振り』があります。

『ベッド上の振り』=ベッド面から主軸中心までの距離

『サドル上の振り』=サドル面から主軸中心までの距離

大径シャフトワークの側面を加工する時に干渉しないかの確認に必要です。

刃物台、エプロン (往復台上の構造物)

刃物台の2枚のプレートと固定用ボルトで、バイトを挟み込みます。四角それぞれにバイトを固定できるので、4角刃物台と呼ばれます。

横送りの機構がある刃物台を『複式刃物台』と呼び、縦送りしかできない刃物台を『単式刃物台』と呼びますが、一般的な汎用旋盤は『複式刃物台』が採用されています。

縦送りは、送り軸の回転運動がエプロン内の歯車に伝えられ、ベッド前面の案内面下側に固定されたラックとの噛み合いによって行われます。自動と手動との切り替えはハンドルやレバーで行います。

ベッド

ベッドの上に、主軸台・心押し台・往復台(その上の刃物台)が載っかり、さらにワークの重量もかかるので、十分な剛性が必要とされます。重量だけでなく、切削抵抗により発生する曲げ/ねじれなどのいろいろな力に対して負けない剛性を保つために、補強用のリブ(つなぎ骨)がつけてあります。

剛性を高める方法として溶接鋼板構造ベッド・コンクリート製ベッドが採用しているメーカーもありましたが、今は吸振性が優れているねずみ鋳鉄の素材が主流です。

ベッドには、サドルの縦方向送りに対する直進度の基準となる案内面(摺動面)が構成されています。サドルは摺動面に沿って縦方向に繰り返し摺動(滑る)するため、摺動抵抗(すべり抵抗)を低くすることが求められます。

摺動抵抗を下げるために、案内面(摺動面)には、仕上げ加工としてキサゲ加工がされています。このキサゲ模様に潤滑油が溜まる(いわゆる”油溜まり”)ので、常に滑らかなで真直性が高い駆動がされる訳です。

長さが10m以上ある機種でも、真直度は小型機と同等の精度になるように、均一なキサゲ模様が施されている製造工程をみると圧巻です。

ちなみに、ベッド上の真直度は0.03/1,000mm程度(中高レベル)にされているそうで、ベッドの中心部が高くなっているそうで、ワークの重量物が載ってとちょうど真直度が”0”になるように設計しているそうです。信じ難い作り込まれ方ですね。笑

振れ止め ー 固定式・移動式

長尺のシャフトワークを加工する際に、主軸から離れた部分を加工する際にシャフトがたわんでしまうことを防ぐために、シャフトの”振れ”を止める治具のことです。

一般的に主軸回転による遠心力でシャフトが振れてしまうことを防ぐ際には、心押し台を使用しますが、パイプワークのようなセンタ押しができないワークの場合も、振れ止めを使います。

「ワーク径×10」以上の軸長があるような長尺ワークの場合は特にびびりが発生しやすいので対策が必要です。

振れ止め方式の固定式・移動式、ワークに当たる部分のローラータイプ・メタルタイプの4パターンから選びましょう。

固定式

ベッドに固定して使用してシャフトワークの振れを止めるので、固定振れ止めと呼びます。

精度・剛性ともに優れているため、特に精度を出したい場合や負荷を抑制したい場合に使います。ただ、1箇所に固定して使用するため、一度に長い範囲の切削を行う加工には向きません

移動式

往復台に連動させて、往復台(刃物台)と一緒に移動しながら振れを止めるので、移動振れ止めと呼びます。

精度・剛性ともに固定振れ止めより劣りますが、移動させながら使用することができるため、長い範囲を精度よく切削したい場合に使用します。2点での支持となるため、完全に振れを抑制することはできません。また、端面切削や内径切削には向きません。

ローラータイプ

ローラータイプは、ワークに当たる部分が回転します。加工中は品物と一緒に回転するので目立つ傷が入ることは無いし、摩擦抵抗も少ないので切削速度も上げられます。ただ、ローラー式は潤滑油を挿す必要もあるし、清潔にしておく必要があるのでメンテナンスが必要になります。

メタルタイプ

メタルタイプは、ワークに当たる部分が真鍮などでできた直爪です。振れの抑止力が強いのですが、メタルが擦れてワーク表面を傷つけてしまうデメリットがあります。メタルの材質をワークによって変えたり、ワークとメタルの間になにかを挟めば防げるのですが。

ハンドル・レバー関係

・・・操作方法や加工手順については省略させてください。笑

「一番大事なところだろ!」という声が聞こえてきますが、さまざまなブログやYouTubeチャンネルで各加工のコツを特集しているので、そちらを参考にしてください。

コメント