マシニングセンタを選定するときに、自社に合ったスペックを的確に選択できる

オプションの組み合わせ次第で、独自性を持ったマシニング設備にすることができる

自社のマシニング設備を後付けでバージョンアップすることができる

マシニングをいろんな角度から見てみましょう。 かっこいいですね〜

次にカバーを外した機械の構造です。かっこいいですね〜 笑

それでは、それぞれの構造名と役割を学びましょう!

ベッド、コラム、サドル

だいたいの機械のベッド・コラム・サドルは、ねずみ鋳鉄素材です。ねずみ鋳鉄素材の特徴は、形状自由度が高い・そこそこの強度がある・振動を吸収しやすいことがあることから、工作機械にたいして適切なので主要構造に取り入れられています。

ただ、ねずみ鋳鉄素材は熱変位しやすいので、ごく一部の高精度加工用のマシニングセンタには人工石材やセラミック素材を採用されたりしています。

案内面方式(ガイド方式)について、一緒に解説します。

角形ガイド(すべりガイド)

それぞれの構造物が擦れ合って駆動します。ごつい鋳物同士が擦れ合うので、重切削に耐えやすいです。

もちろん鋳物同士が擦れ合うことから摩擦抵抗が多くなりますので、送り駆動系の剛性も高くなります。摩擦係数は0.1くらいです。数値は覚えなくていいので、後述のリニアガイドとの違いで数値的なイメージにしてください。

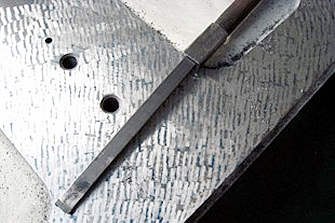

滑りやすくすることと、直進性を高めるために接面になる鋳物表面にキサゲ加工をされることが一般的です。キサゲ加工とは、ミクロン単位で表面に凹みをつけて潤滑油が入り込むスペースをつくる工程のことです。

ご覧の通りキサゲ面の模様はスマホの待受け画像にしたいくらい綺麗です。笑

”キサゲ加工”は本当に奥が深いので、これは別回で特集します。

リニアガイド/ローラーガイド(ころがりガイド)

画像のような転動体の運動方式で駆動します。リニア(LMガイド)は転動体が球なので”点あたり”と呼ばれ、ローラーガイドは転動体がローラーなので”線あたり”と呼ばれます。この2つを比較したらローラーガイドの方が剛性は高くなります。

リニアガイドの摩擦係数はだいたい0.01前後です。角形ガイドに比べて10倍くらい駆動に摩擦ストレスがないんですね。そのため、高速送りの機種に採用されることが多いです。

| メリット | デメリット | |

| すべりガイド | 剛性が高い 減衰性が高い | 動作性/応答性が劣る 潤滑油のランニングコストが高い 摺動面が傷ついた時のメンテナンス費が高い |

| ころがりガイド | 動作性/応答性が高い 特別な維持管理が必要ない | 切削抵抗への剛性が低い 特に振動に弱い |

静圧ガイド

油圧または空気圧で浮上しています。それぞれ、圧力をコントロールすることで切削抵抗コントロールをしています。

一般的なマシニングセンタではないので微細マシニングセンタ編でまとめます。

磁気浮上ガイド

名の通り、磁気で浮上しています。イメージ的にずばり”リニヤ新幹線”みたいなものです。

もはや微細マシニングセンタでも、そんなにありません。笑

送り機構(ボールネジ、サーボモータ)

ボールネジとサーボモータで駆動を生み出します。機械サイズや要求精度によって、ボールネジ太さやピッチが異なります。『ピッチが細かい=高精度な位置制御』といった特徴です。ピッチが細かいデメリットは送り速度が早くしにくいところです。ボールネジピッチも考慮しながらの機種選定だったら、メーカー営業担当者も少し身構えるでしょうから、普段より機械資料を用意して説明に来てくれるかもですね。笑

構造上、ボールネジはバックラッシュ(歯車のギヤ同士の隙間)を生み出すので、ボールネジレスのリニアドライブ仕様のマシニングセンタもあったりします。これについては、一般的なマシニングセンタではあまりないので微細マシニングセンタ編でまとめます。

テーブル

サドルを介してベッド上に載っています。ワークを固定するための治具(バイスなど)を、テーブルと繋ぎ合わすために、テーブル面にはT溝やタップ穴が加工されています。

治具設計や用途に合わせて選定しましょう。ちなみに立形マシニングセンタではT溝仕様が一般的です。ちなみに形状についてですが、立形マシニングセンタは長方形、横形マシニングセンタは正方形、5軸制御マシニングセンタは丸形のテーブルがほとんどです。

マシニングセンタを選定する際に、機械の大きさを表わすポイントになります。X軸方向の長さを「長手(ながて)」と呼び、Y軸方向の長さを「懐(ふところ)」と呼ぶことがあります。

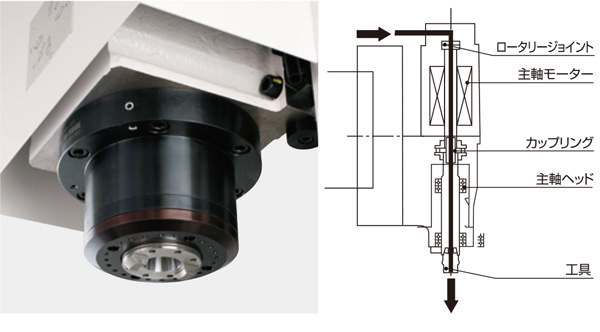

主軸(スピンドル)

切削工具を工具ホルダと介して取り付けて、回転しながらワークをを切削する回転軸のことです。主軸と工具ホルダを取り付ける形状の規格は数種類あります。

・シャンク形(テーパ):BT , BBT , HSK , CAPTO , KM などがあります。※画像はBTシャンクです

規格によって、ツーリング全長を短くできたり、取り付け誤差を小さくできたりします。BT,BBTシャンクは生産しているツーリングメーカーが多いので、幅広い選択肢から選ぶことができますし、価格も比較的安価です。また、機械メーカーもBTシャンクは標準採用していることが多いので、付加オプションで追加費用が発生することも少ないです。

ただ、HSKシャンクやCAPTOシャンクは、ホルダー全長を短くできるので限られた加工室を最大限に活用することができることに加え、取り付け誤差が少ないので取替え段取りでの繰り返し誤差を最小限に抑えられます。

・大きさ:MAS規格でいうとBT#30,#40,#50などに分類できます。

重切削するには大きいサイズが向いていますし、高回転数域で加工したいなら小さいサイズが向いています。機種によって主軸端サイズが決まってることが多いです。例えば、「FUNUCのロボドリル=BT#30」みたいに!

とりあえず、BTでしたら#30、40、50だけ覚えてればOKです!

| 呼び番号 | ツールシャンク首元の径 |

| #30 | φ31.75 |

| #35 | φ38.10 |

| #40 | φ44.45 |

| #45 | φ57.15 |

| #50 | φ69.85 |

| #55 | φ88.90 |

| #60 | φ107.95 |

ここら辺の”規格”とか”インターフェイスの標準化”の話は雑学として非常に面白いですし、各ツーリングメーカーまたは各国がマーケットリーダーになるための画策が見え隠れする話ですので、また特集しますね!

また、20,000回転以上の高回転域での切削加工を検討しているようでしたら、ベアリング構造や主軸の潤滑方式にも注目してみましょう。

ベアリングの材質として、熱変位せずに耐摩耗性の高いセラミック材のベアリングも一般化してきています。

主軸の潤滑方式もグリス潤滑からオイルエア潤滑やオイルジェット潤滑さらに軸心冷却アンダーレース潤滑といった潤滑方式を取り入れて、安定した高回転域を支える潤滑方式を採用しているメーカーが増えてきました。

それぞれの特徴をまとめました。下に行くほど高価になります。

グリス潤滑:メンテナンス容易

オイルエア潤滑:冷却効果なし、攪拌抵抗少ないので発熱しにくい

オイルジェット潤滑:冷却効果大きい、主軸の熱変異制御可能、高速回転に向いてる

軸心冷却アンダーレース潤滑:冷却効果大きい、主軸の熱変異制御可能、もっと高速回転に向いてる

ATCマガジン

ツーリングの収納/呼び出し装置です。①ドラム式、②チェーン式、③マトリックス式、④タレット式いった方式があります。収納本数の量と工具交換時間によって区別することが多いです。

ATC方式それぞれの特徴です

| 工具収納本数 | ツール呼び出しスピード | |

| ドラム式 | △ | ○ |

| チェーン式 | ○ | △ |

| マトリックス式 | ◎ | ○ |

| タレット式 | × | ◎ |

①ツールシャンク形状 、 プルスタッド形状

②工具収納本数

③工具最大径 、 工具最大長 、 工具最大重量

④工具交換時間

CNC制御装置

CNC制御装置は、工作機械の頭脳と呼ばれており工作機械の発展の源です。

主流なCNC装置メーカーをまとめました。

FANUC

メルダス(三菱電機)

OSP (オークマオリジナル)

CNC−D00(ブラザー工業オリジナル)

HeidenHain (ドイツメーカー)

Siemens(ドイツメーカー)

CNC装置のCPUなどの機能スペックは、一般的な機械マシニングメーカーに採用されているCNC装置であれば、そこまで優劣が変わりません。CNC装置メーカーの方がご覧になったら怒られてしまいますね。すみません。

ただ、CNC制御装置の操作盤の使いやすさは、ユーザーの”使いやすさ”に直結するので、各マシングメーカーが、工業デザイナーを何名も採用しながらグラフィックインターフェイス(操作のしやすさ)の向上に取り組んでいます。

前編は以上です。

後編では、自動化/高精度化といった際に使われる構造やオプションを取り上げています。

お見逃しなく~

コメント