マシニングセンタができる加工を学び、自社の加工設備を見直せる

マシニング種類を学んで、マシニング選定において 間違いのない入り口を選べる

マシニングセンタの定義と特徴

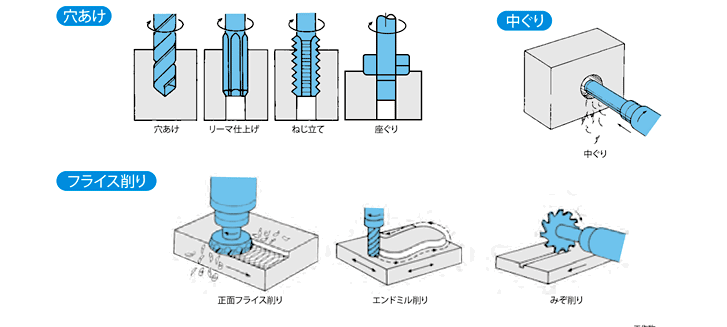

① ドリルやエンドミルといった切削工具を回転させて、固定されたワーク(被削材)を形つくる機械

フライス / 穴あけ / 中ぐり / ネジ立て / エンドミル(形状)加工ができます。

② コンピュータ数値制御された加工プログラムに従って切削加工ができて、切削工具を自動交換ができる

自動工具交換装置をATC (Auto Tool Changer)といいます。加工に必要な切削工具をあらかじめツールマガジンにセットしておけば、加工プログラムに沿って工具を自動交換してくれます。工具交換の作業時間を省くことができることがCNCフライス盤との違いです。

③ 多数の軸が数値制御されて動くので、手動フライス盤では難しい曲面加工もできます。

駆動軸のX/Y/Zの3軸同時に汎用フライス盤の手動ハンドルで操作ことは不可能です。ただ、マシニングセンタはコンピューター数値制御されているので、3軸同時に動かすことができます。それにより滑らかな曲面形状を加工することができます。

また、指令値0.01mmもしくは 0.001mm単位での数値制御で加工できるので、一定の加工品質を安定して生産することができます。手動フライス盤と比較すると、長年の職人技による”勘”といったことに頼る頻度は激減します。

④ ただ、加工プログラムを作成しないと加工開始できないので、加工プログラムを、NC装置への直接入力 or CAM作成する必要があります。

多くのマシニングメーカーが開発努力によって、加工プログラムをわかりやすいグラフィックの対話入力でできるようになっています。なので、Gコードを覚えずに加工プログラムを作れてるオペレータさんは結構います。

機械のNC装置の対話機能以外にも、CAD/CAMソフトも進化していて、複雑形状プログラム生成も簡単にできるようになっています。

ちなみに、JIS規格によると「立形マシニングセンター」ではなく、「立て形マシニングセンタ」が正式名称らしいです。

はい、どうでもいいですね。笑

次にマシニングセンタの種類を学びましょう。

マシニングセンタの種類

立形マシニングセンタ

横形マシニングセンタ

5面加工機 (門型マシニングセンタ・プラノミラー)

5軸制御マシニングセンタ

グライディングセンタ

※ JIS規格の名称に則ってなくてすみません。笑 業界的にスタンダードな名称で記載します。

加工物の大きさ/素材/形状によって、適切な機械を選ぶことが大切です。

工作機械の導入と選定は基本的に”適材適所”がモットーで、”大は小を兼ねる”が当てはまらないことが多いのです。

今回は、それぞれマシニングセンタ種類の特徴を説明していきます。

立形マシニングセンタ

- 主軸が垂直方向にある

- 長尺/平板/小物といった幅広いワークに向いている

- 加工状況が見やすい

- ワークの脱着といった段取り性が高い

- 設置スペースが少なくてよい

- 比較的に低価格

立形マシニングセンタの基本構造を理解するために、全体を覆っているカバーをとっぱらったイメージを作成しました。機械構造はベッド型フライス盤にそっくりですね。

立形マシニングセンタにも2種類の構造があって、①門型コラム構造 ②C型コラム構造 があります。

X方向の軸が、ベッド側にある or サドル側にある 違いがみてわかりますね。

C型コラム構造:比較的に安価

門型コラム構造:重量物の主軸サドルが経年劣化で倒れ込むことがおきにくい(長年、安定した加工精度が期待できる)

補足ですが、長尺ワーク加工に特化した機種でコラムトラバース型というX/Y/Z軸ともにコラムが駆動する機械もあります。

立形マシニングセンタの”構造物の名称と役割”、”メーカー別の特徴”、”付加オプションや周辺機器”でどんなことができるかについては、リンク先で詳細をご紹介します⇩⇩

横形マシニングセンタ

- 主軸が水平方向にある

- なので、切粉が落ちやすい。立型マシニングに比べて切粉トラブルが起きにくい

- 背が高いブロック形状のワークに向いている

- X/Y/Zの3軸+パレット旋回のB軸の合計4軸が駆動する

- テーブルの交換機能のAPC (Auto Palette Chenger)の設置設計がしやすい

横型マシニングセンタの”構造物の名称と役割”、”メーカー別の特徴”、”付加オプションや周辺機器”でどんなことができるかについては、リンク先で詳細をご紹介します⇩⇩

5面加工機(門型マシニングセンタ・プラノミラー)

- 縦と横に主軸を持っている (上面と4方向の側面の合計5面だから)

- 主軸を支える構造体が門の形をしている

- 1,000mm以上の大型ワークに向いている

- めっちゃ高価!

Y軸方向(奥行き)に1,000mm以上の立形マシニングセンタもメーカーによってはあるのですが、C型コラム構造の特徴として、主軸サドルの倒れ込みが懸念されます。加工能力も最大限に上げられないこともあるので、1,000mmを超える大物ワークで安定した加工精度を求めるには かかせない機械です。

そして、このサイズ感の機械にもかかわらずミクロン単位での加工精度を出すための熱変位対策や駆動振動抑制の技術がとにかくスゴい!メーカーごとで対策方法が違うし、正解がひとつじゃないこともスゴい!

ただ、価格が高い!!笑

機械代金以外にも、設置スペースの基礎の打ち直しが必要になったり、何かと初期投資に金がかかるんです,,,

それだけの大型設備なので、5面加工機での加工仕事は高単価でやりとりされています。

”構造物の名称と役割”、”熱変位対策や駆動振動抑制へのメーカーごとの取り組み” については、リンク先の詳細でご紹介します⇩⇩

5軸制御マシニングセンタ

- テーブルか主軸側に傾斜するプラス2軸の構造がある (通常の3軸+2軸で5軸制御)

- 曲面形状の加工に向いている (よく飛行機のインペラをイメージされますね)

- ワークに対して工具の軸を適当に傾けることで、工具のもっともよく削れる部分を使用することができる

- 治具設計がしやすいので、ワーク段取りを何度もせずに複雑な加工できる

一昔前は、周辺機器やCAMソフトの整備も十分でなかったことから、一般加工屋さんには普及していなかったですけど、ここ10年間でグッと一般化してきた5軸制御マシニングセンタです。

日本では、立形マシニングセンタと5軸制御マシニングセンタの生産台数比率は『8:2』程度なのですが、ヨーロッパでは、真逆の『2:8』になっているそうです。

「5軸制御が必要なワークが増えたから」というよりは、”生産性の見直し”・”人手不足対策”で導入検討する機械加工屋さんが増えている現況だと思います。

あと、5軸制御マシニングセンタはこれから急速に広がっていく市場と予測されていることもあって、各マシニングメーカーがCAMソフトなしで自社の5軸マシニングで加工完結できるように、NC装置にオリジナルのわかりやすい対話機能を充実させたり、衝突防止シュミレーターも充実させていることも普及の要因になっているように感じます。

付加2軸がどの構造にプラスされるかで、加工の向き不向きの特性がでます。ここら辺の話と、5軸制御マシニングセンタの”構造物の名称と役割”、”付加オプションや周辺機器”でどんなことができるかについては、リンク先で詳細をご紹介します⇩⇩

グライディングセンタ

- 切削工具の切削点が砥石になっていて、磨き削る(研削)イメージ

- 砥粒が機械構造に入り込まないように、加工室のカバーがしっかりしている

- セラミックや石英ガラスといったワーク素材の加工をされることが多い

切粉対策のための加工室のカバーがステンレス製になっていたり、カバーのつなぎ目のシールが2重化していたり、クーラント循環方式が他のマシニングセンタと異なっていたり、様々な切粉対策が標準スペックとして行われていることが一般的です。

”グライディングセンタを生産しているメーカー”、”切粉対策方法”についてはリンク先で詳細をご紹介します⇩⇩

続きまして、導入するにあたってそれぞれの種類の選定ポイントです。

種類の選定ポイント

①ワークのサイズと素材 → 板物や長尺ワークがあるようでしたら、立形マシニングセンタが投資対効果が一番を計算しやすいですね。 脆性材や焼き入れセラミックを加工予定でしたら、切粉によるマシニングの消耗の激しさが懸念される場合は、切粉対策がしっかりされているグライディングセンタを検討することをオススメします。

②ワーク形状と加工工程 → 自由曲面/多段取りが必要なワークだったら、5軸制御マシニングセンタや横形マシニングセンタを検討視野にいれることをオススメします。

③見込みの加工個数 → 生産個数が多いようでしたら、休日/夜間での無人運転を実現するための多面APCの横形マシニングセンタや多面APCの5軸制御マシニングセンタも視野にいれることをオススメします。 無人運転化を実現に有効な多数個ワークを取り付ける”多面イケール”については、横形マシニングセンタと5軸制御マシニングセンタでの詳細ページでご紹介します。

①操作性の難易度を優先する → 製造業特化の人材派遣会社に聞いた話だと、現在の機械操作オペレータ人材では、まだまだ立形マシニングセンタのオペレータが一番多いそうです。機械を扱えるオペレータの希少性も視野に入れて機械導入がスムーズな生産につながります。

②省力化を図る → 5軸制御マシニングでの1段取り多面加工、横形マシニングでの多面APC運転を検討することが理想の生産方式に近づくヒントに!

③高精度化を図る → 軸数の多さは、加工精度の狂いを引き起こす要因にもなります。駆動構造のボールネジのピッチ(1回転あたりの幅)が細かくなっているような微細加工向けの機種を選定することも検討に!

マシニングセンタの市場感

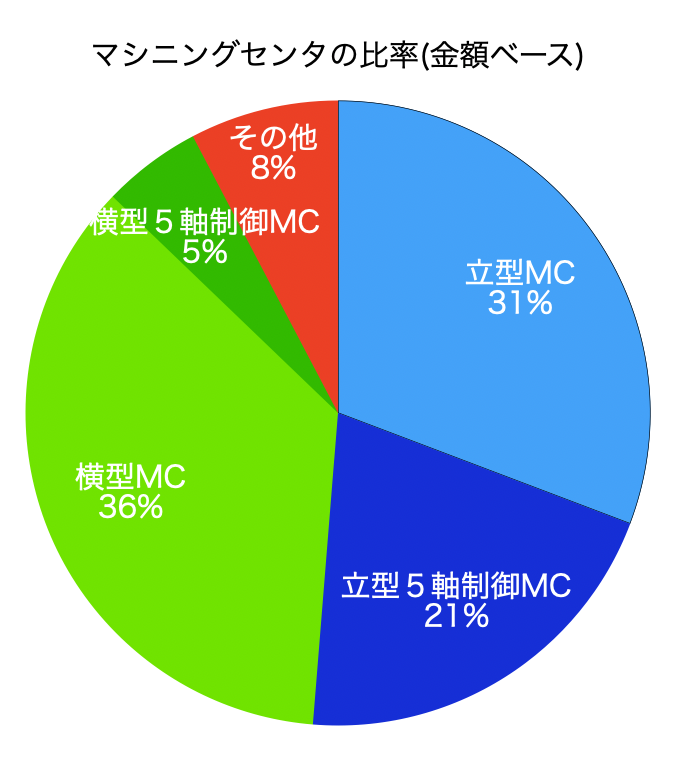

それぞれの種類のマーケット規模をイメージするために、日本工作機械工業会の年間受注数字の平均をみる限り、日本のマシニングメーカーによる種類別比率は、だいたいこんな感じですね。

- 立形マシニングセンタ:31%

- 横形マシニングセンタ:36%

- 5軸/5面マシニング:26%

- グライディングセンタ:8%

ただ、このデータは金額ベースです。台数ベースでしたら立形マシニングセンタが60%程度になるでしょうね。

以上、マシニングセンタの概要でした。

マシニングセンタ1台でできる加工の幅広さを学んだり、群雄割拠なメーカーたちによる差別化戦略を学ぶとかなり楽しいです。

新たな新たな生産方法のヒントになることを願っております。

ではまた!!

コメント